Verbund

TolMan

Kurzbeschreibung

Bei der Herstellung eines Produktes ist die Qualität und Funktion abhängig von den Abweichungen der Eigenschaften der Einzelteile und Baugruppen. Ob die Abweichungen im zulässigen Bereich also innerhalb der Toleranz liegt, wird mit dem Entwicklungswerkzeug der Toleranzanalyse beurteilt. Werden die im Produktionsprozess gemessenen Abweichungen in ein Toleranzmodell zurückgeführt, kann mit der Toleranzsimulation die Produktqualität im Vorfeld beurteilt werden. Das Projekt TolMan entwickelt einen Leitfaden für die Produktentwicklung speziell für mechatronische Systeme, mit dem funktionelle Toleranzketten in einem mit der Fertigung abgeglichen Toleranzmodell berücksichtigt und optimiert werden können.

Projektinfos

Projektlaufzeit

01.04.2018 bis 30.09.2020

Förderlinie

Kompetenzzentren

Hintergrund

Unter Toleranz ist die zulässige Abweichung von einer Vorgabe zu verstehen, die so gewählt wird, dass diese nicht die Funktion beeinträchtigt. Die optimale Festlegung der Toleranzen aus Sicht der Konstruktion, der Fertigungsverfahren, der Montage und des gesamten Herstellungsprozesses betrifft viele Bereiche der Produktentwicklung in vielen Industriezweigen, insbesondere mit mechatronischen Systemkomponenten. Ein geeignetes Toleranzmanagement kann die Fertigung, aber auch die Montage deutlich vereinfachen, weil großzügige Toleranzvorgaben die Montagekosten durch die Verwendung einfacher Prozesse und Betriebsmittel verringern. Insbesondere die Wahl einer geeigneten Montagereihenfolge und eine intelligente Anordnung von Einzelteilen und Baugruppen können zu einem montagefreundlichen Toleranzmanagement beitragen. Richtlinien oder Strategien, die gezielt optimale Toleranzfestlegungen in der Konstruktion computerunterstützt umsetzen, sind bis jetzt nicht Stand der Technik. Die Zusammenführung von Toleranzoptimierung und real vermessenen, geometrischen Verteilungsfunktionen sowie die Kopplung mit elektromechanischen Eigenschaften liegen bisher nur in Ansätzen vor.

Methode

Um ein optimiertes Toleranzmodell mit realen Verteilungsfunktionen für ein mechatronisches System zu erhalten sind folgende Schritte vorgesehen:

- Erfassen der jeweiligen produktspezifischen Anforderungen

- Durchführung von Toleranzanalysen und Aufstellen eines Toleranzmodells

- Berücksichtigung der Verformung der Bauteile bei der Montage

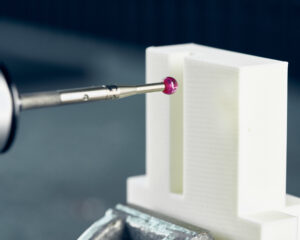

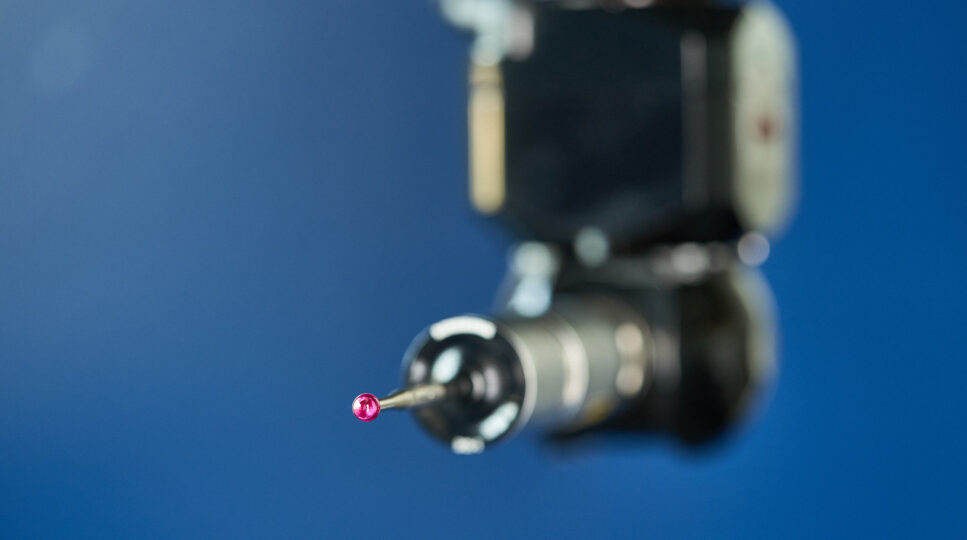

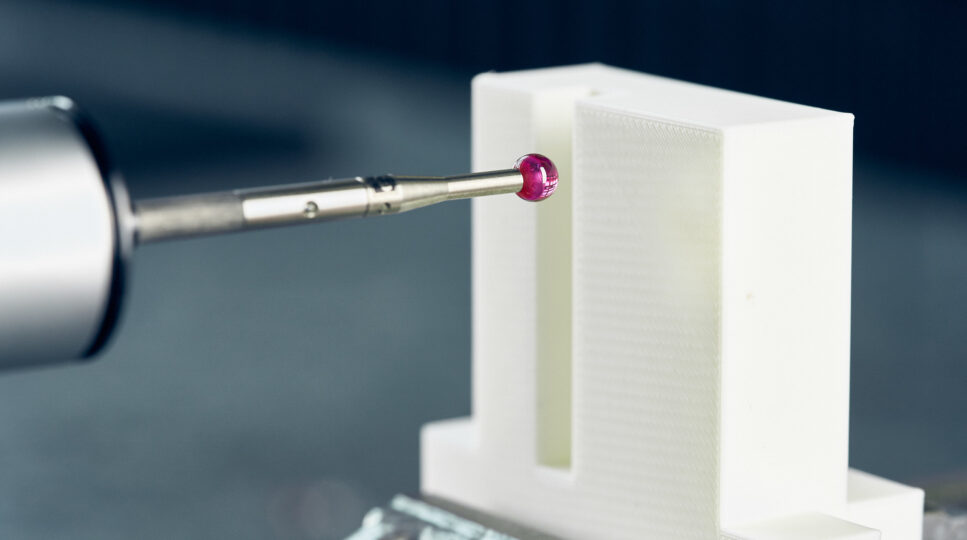

- Erfassen der realen Bauteileigenschaften unter anderem durch Teile- und Baugruppenvermessung

- Validierung des Toleranzmodells

- Optimierung wichtiger Zielgrößen mit dem Toleranzmodell zum Beispiel als Metamodell

- Überführung in ein allgemein anwendbares Toleranzmanagement mit Optimierung

Ziele

Als neu zu erstellendes Werkzeug soll das bisherige Toleranzmodell mit real gemessenen Bauteilverformungen ergänzt und gekoppelt werden. Mit den daraus abgeleiteten so genannten Meta-Modellen kann anschließend das Funktionsverhalten optimiert werden. Mit einem Leitfaden für die Produktentwicklung kann besonders für mechatronische Systeme ein fertigungs- und kostenoptimiertes Toleranzdesign erarbeitet werden. Damit können zum Beispiel die Miniaturisierung von Produkten und die Kosteneffizienz voranschreiten. Abschließend sollen die Erkenntnisse in eine allgemeingültige Tolerierungsmethode in Form einer Richtlinie beschrieben werden.

Veranstaltungen

- Veranstaltung

Toleranzmanagement unter Berücksichtigung der montagebedingten Verformungen an einem mechatronischen Beispiel

12.09.2019 · HTW Berlin · Campus WilhelminenhofAkademische PLM Tage

- Veranstaltung

Statistische Tolerierung mit der Multiziel-Konstruktionsstudie und flexiblen parametrischen Komponenten im CAD-System Creo

26.03.2019 · TU ChemnitzFachvortrag beim Anwendertreffen SAXSIM (SAXon SImulation Meeting)